Сущность процессов абсорбции

Абсорбция - процесс избирательного поглощения компонентов газовой смеси жидким поглотителем (абсорбентом).

Процесс выделения из абсорбента поглощенных компонентов газовой смеси называется десорбцией.

Газовые смеси могут быть разделены также ректификацией, однако это требует произвести их ожижение, что обычно связано с большими затратами энергии на охлаждение и сжижение или адсорбцией, т.е. путем контактирования газа с твердым поглотителем адсорбентом.

В нефте- и газоперерабатывающей промышленности процесс абсорбции применяют для разделения, осушки и очистки углеводородных газов. Из природных и попутных газов извлекают этан, пропан, бутан и компоненты бензина, сероводород, разделяют газы термокаталитических процессов.

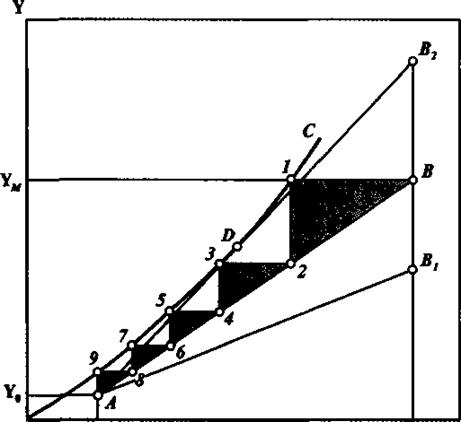

Схематически процесс абсорбции представлен (рисунок 18.1)

Для осуществления процесса абсорбции необходимо, чтобы парциальное давление извлекаемого компонента в газовой фазе pГ было больше , чем в абсорбенте рЖ . Разность этих давлений Dр = рГ - рЖ определяет движущую силу процесса абсорбции. При DР>0 происходит процесс абсорбции, при DР< 0 процесс десорбции, при рГ = рГ* = рЖ система достигает состояния равновесия и процесс прекращается

Поскольку парциальное давление компонента пропорционально его концентрации, движущую силу при абсорбции можно измерять также разностью концентраций в газовой и жидкой фазах:

(

74)

(

74) Процессы абсорбции и десорбции обычно осуществляют на одной установке, включающей абсорбер и десорбер (рисунок 2). Регенерированный абсорбент возвращается в абсорбер.

Рис.1. Принципиальная схема абсорбционно-десорбционной установки:

/ — абсорбер; 2 — холодильник; 3 — подогреватель; 4 — десорбер; 5 — конденсатор; 6 — емкость; 7 — теплообменник. Потоки: I — сырой газ; II— сухой (тощий) газ; III — насыщенный абсорбент; IV — регенерированный абсорбент; V — извлеченные компоненты; V7 — несконденсированные газовые компоненты; VII — жидкий продукт

Материальный баланс абсорбера

При расчете процесса абсорбции удобно рассматривать приведенные концентрации компонентов . Тогда для любой i- тарелки приведенные концентрации будут равны:

и

и  (

75)

(

75) Преобразуем предыдущие уравнения ( 75)

и

и  (76)

(76)Уравнение равновесия относительно приведенных концентраций запишется следующим образом:

(

77)

(

77) Материальный баланс абсорбера в приведенных концентрациях запишется так:

Для i сечения:

(

79)

(

79)

Это уравнение связывает встречные неравновесные потоки абсорбера

Уравнение связывает концентрации газа и

жидкости в любом произвольном сечении аппарата и называется уравнением

рабочей линии.

Тангенс угла ее наклона к оси абсцисс равен удельному расходу абсорбента

. В системе координат X-Y уравнение

представляет собой прямую линию (рисунок 4) . С увеличением расхода

абсорбента угол наклона рабочей линии увеличивается.

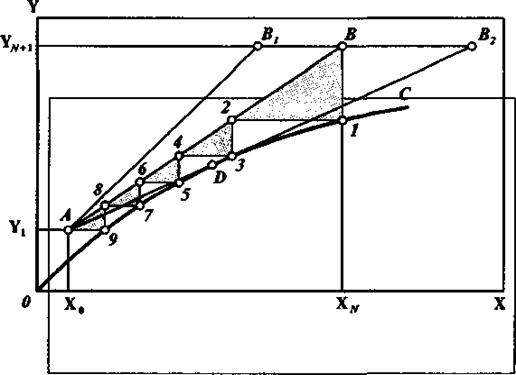

Расчет числа теоретических тарелок в абсорбере

Процесс абсорбции может происходить в

том случае, если рабочая концентрация компонента в газе выше

равновесной. Следовательно, рабочая линия должна располагаться выше

равновесной кривой (рисунок 3) .

Число теоретических тарелок в абсорбере

определяется графическим построением ступенчатой линии между рабочей и

равновесной линиями.

Рис. 3. Графический расчет числа теоретических тарелок в абсорбере:

АВ —

рабочая линия; ОС —

кривая равновесная фаз

Входящий в абсорбер газ и уходящий

насыщенный абсорбент встречаются в нижнем сечении, т.е. их составы

должны удовлетворять уравнению рабочей линии (точка В).

В результате взаимодействия потоков газа и жидкости на нижней тарелке

абсорбера образуются равновесные потоки газа и жидкости, составы которых

определяются точкой 1 на

равновесной кривой. Проведя горизонталь до пересечения в точке 2 с

рабочей линией, получим состав жидкости, стекающий с вышерасположенной

тарелки. Продолжив аналогичные построения, достигнем точки А ,

находящейся на рабочей линии, координаты которой определяются составами

уходящего из абсорбера газа Yк и

свежего абсорбента Xн .

В данном случае число теоретических тарелок равно пяти.

Увеличение расхода абсорбента изменяет

положение рабочей линии, приводя к уменьшению числа тарелок (прямая АВ1 ).

Уменьшение удельного расхода абсорбента приводит к повороту рабочей

линии вокруг точки А .

В результате при некотором минимальном расходе абсорбента рабочая линия

займет положение ADB2 ,

касаясь линии равновесия в точке D .

В этом случае заданное извлечение может быть получено только при

бесконечном числе тарелок.

С повышением температуры наклон кривой

равновесия фаз становится более крутым, и она приближается к рабочей

линии, что вызывает увеличение числа тарелок. Повышение давления

вызывает уменьшение числа тарелок.

Процесс десорбции

При десорбции поглощенные компоненты

газовой смеси должны быть вновь переведены в газообразное состояние. Для

этого обычно снижают парциальное давление углеводородов при вводе

водяного пара либо повышают температуру насыщенного абсорбента и

подводят тепло в нижнюю часть десорбера (рисунок 4) . В последнем случае

десорбер можно рассматривать как отгонную часть ректификационной

колонны.

Чтобы компонент мог перейти из жидкости

в газовую фазу, его парциальное давление в жидкости должно быть выше

равновесного. Соответственно и концентрация компонента в жидкой фазе

будет больше равновесной. Следовательно рабочая линия буде ниже

равновесной (рисунок 5)

Рис. 18.5. Графический расчет числа

теоретических тарелок в десорбере:

АВ —

рабочая линия; ОС

— кривая

равновесия фаз

Для расчета многокомпонентной десорбции

используют уравнение Кремсера.:

(

81)

(

81)

гдеj /-степень

извлечения при десорбции,

m -число теоретических тарелок,

- фактор

десорбции (отпаривания)

- фактор

десорбции (отпаривания)

K-

константа фазового равновесия.

Анализ этой формулы оказывает, что при ^ S =

const ,

чем больше m ,

тем больше j .

При увеличении подачи пара ( G )

увеличивается А и

соответственно степень извлечения.j

Если уменьшить давление в системе, то К увеличится

(  ),

величина S увеличится

и степень извлечения при десорбции увеличится.

),

величина S увеличится

и степень извлечения при десорбции увеличится.

При нагревании системы К увеличится и

доля извлечения тоже увеличивается.

При заданной степени извлечения при

десорбции и десорбционном факторе определяют число теоретических

тарелок. Эта формула верна при отпаривании малых порций газа.

^18.6

КОНСТРУКЦИИ АБСОРБЕРОВ

Абсорберы разделяют по способу

контактирования взаимодействующих фаз на три группы: поверхностные,

барботажные и распыиливающие,

В поверхностных абсорберах поверхностью

контакта фаз является зеркало жидкости а

— или

поверхность стекающей пленки (пленочные абсорберы). К этой группе

относятся аппараты со свободной поверхностью; насадочные с насыпной и

регулярной насадкой; пленочные, в которых пленка образуется при

гравитационном стекании жидкости внутри вертикальных труб или на

поверхности листов; механические пленочные с пленкой, формирующейся под

действием центробежных сил.

В барботажных абсорберах поверхность

контакта развивается потоками газа, распределяющегося в жидкости в виде

пузырей и струй. К этой группе относятся аппараты со сплошным

барботажным слоем с непрерывным контактом между фазами, тарельчатого

типа, с подвижной (плавающей) насадкой, с механическим перемешиванием

жидкости.

В распыливающих абсорберах поверхность

контакта образуется путем распыления жидкости на мелкие капли. К этой

группе относятся аппараты полые форсуночные, с распылением за счет

энергии жидкости, скоростные прямоточные с распылением абсорбента за

счет кинетической энергии движущегося с большой скоростью газового

потока, механические с распылением жидкости быстро вращающимися

элементами.

Отдельные типы аппаратов в зависимости

от режима работы могут быть отнесены к одной или другой группе,

например, насадочные абсорберы при инверсии фаз становятся барботажными

аппаратами, а тарельчатые при работе в струйном режиме являются

распиливающими.

Важными характеристиками, которые

необходимо учитывать при выборе конструкции абсорбера, также являются

гидравлическое сопротивление, диапазон возможного изменения нагрузок по

газу и жидкости, время пребывания жидкости, чувствительность и

склонность к загрязнениям.

В нефтегазовых производствах наиболее

распространены тарельчатые и насадочные абсорберы.

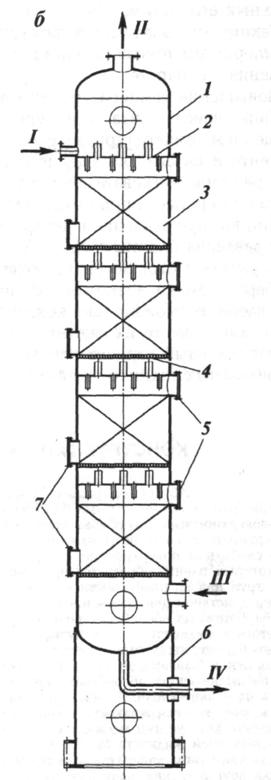

Тарельчатый абсорбер (рис. VI-12, а)представляет

собой вертикальный аппарат, в верхней части корпуса 1 которого

установлен каплеотбойник 2, предотвращающий унос абсорбента потоком

газа. Контактирование газового потока и абсорбента осуществляется на

контактных тарелках 3 той

или иной конструкции. Для ремонта и монтажа внутренних устройств

абсорбера через 4 — 5 тарелок установлены люки-лазы 4 условным

диаметром не менее 450 мм. В нижней части корпус аппарата приварен к

опорной обечайке 5. Насадочный

абсорбер (рис. VI-12б) в

верхней части оснащен распределителем2 регенерированного

абсорбента. Слой насыпной или регулярной насадки опирается на опорную

решетку 4. Для

загрузки и выгрузки насадки служат люки 5 и 7.

Рис.

а-тарельчатый: ^ 1 —

корпус; 2 — каплеотбойник; 3

— тарелка; 4

— люк; 5

— опорная

обечайка; б — насадочный: 1

— корпус;

2 — распределительная тарелка; 3

— насадка; 4

— опорная

решетка; 5 — загрузочные люки; б — опора; 7 — люки выгрузки насадки.

Потоки: / — ненасыщенный абсорбент; 11

— сухой

газ; 111

— сырой

газ; IV —

насыщенный абсорбент

Обычно давление в абсорберах при

разделении нефтяных попутных газов составляет 1,6 — 2,0 МПа, а при

извлечении компонентов природного газа, имеющего большее устьевое

давление, 4,0 — 7,5 МПа. Температура зависит от применяемого хладагента и

может составлять при извлечении пропана минус 40 °С, этана минус 80— 100

°С. Диаметр промышленных абсорберов зависит от производительности и

достигает 3 м, число тарелок составляет 30 — 40.

При промысловой очистке и осушке

природного газа производительность по газу одного абсорбера достигает 10

— 35 млн. м3/сут.

Для таких условий работы предназначены специальные конструкции

абсорберов.

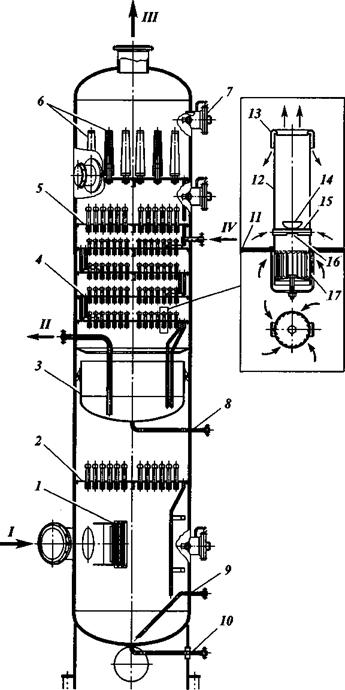

На рис VI-13 представлена конструкция

многофункционального аппарата, состоящего из трех секций. Исходный газ

по тангенциально расположенному штуцеру поступает в первую по ходу газа

секцию сепарации. Отделение капельной жидкости в этой секции

осуществляется при прохождении газа через сетчатый отбойник 1 и

сепарационную тарелку 2, на

которой установлены центробежные сепарирующие элементы. Вторая секция

предназначена для осушки газа и включает четыре тарелки 4 с

контактными элементами центробежного типа.

Каждый

прямоточный центробежный элемент состоит из цилиндрического корпуса ^ 12 диаметром

60— 100 мм и оснащен в нижней части тангенциальным завихрителем 17.

На небольшом расстоянии от полотна тарелки 11 центробежный

элемент оснащен трубкой 15, служащей

для подачи жидкости в центр элемента. При

контакте с закрученным потоком газа жидкость распределяется по стенке

элемента и поднимается вверх.

Каждый

прямоточный центробежный элемент состоит из цилиндрического корпуса ^ 12 диаметром

60— 100 мм и оснащен в нижней части тангенциальным завихрителем 17.

На небольшом расстоянии от полотна тарелки 11 центробежный

элемент оснащен трубкой 15, служащей

для подачи жидкости в центр элемента. При

контакте с закрученным потоком газа жидкость распределяется по стенке

элемента и поднимается вверх.

^ Конструкция

многофункционального аппарата для очистки и осушки природного газа:

1 —

сетчатый отбойник; 2,

5 — сепарационная

тарелка; 3 —

внутренняя емкость насыщенного гликоля; 4 —

тарелка с контактными элементами центробежного типа; 6 —

фильтр-патроны; 7 — люк-лаз; 8, 10 —

штуцер для дренажа; 9 —

штуцер отвода жидкости; 11 —

полотно тарелки; 12—

цилиндрический корпус центробежного элемента; 13 —

отбойник; 14 —

коническая чашка; 15 —

трубка для подачи жидкости; 16 —

отверстие; 17 —

тангенциальный завихритель. Потоки: / — сырой газ; II —

насыщенный раствор гликоля; III — сухой

газ; IV —

регенерированный раствор гликоля

. Благодаря уменьшению давления внутри

элементов жидкость по трубке ^ 15, имеющей

отверстие 16 в

нижней части, подается внутрь элемента.

Насыщенный гликоль собирается во

внутренней емкости 3, откуда

он отводится на регенерацию. Последняя по ходу газа секция улавливания

гликоля образована сепарационной тарелкой 5 и

тарелкой, на которой установлены фильтр-патроны б. Фильтр-патроны

выполнены в виде перфорированного цилиндрического каркаса с намоткой

10—15 слоев стекловолокна. Изнутри и снаружи слой фильтрующего материала

закреплен двумя-тремя слоями рукавной сетки.

^ ОСНОВНЫЕ

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЦЕССЫ АБСОРБЦИИ И ДЕСОРБЦИИ

Технико-экономические показатели

разделения газов путем абсорбции зависят от выбора рабочих параметров

абсорбера и десорбера. Рассмотрим некоторые общие положения, которыми

необходимо руководствоваться при выборе оптимальных рабочих режимов этих

аппаратов, применительно к схеме установки, представленной на рис. VI-2.

Из приведенного ранее анализа следует,

что в процессе абсорбции одна и та же степень извлечения может быть

достигнута при изменении таких основных параметров процесса абсорбции,

как давление, температура, число тарелок и удельный расход абсорбента.

Повышение давления благоприятно

сказывается на процессе абсорбции. Оно приводит к увеличению

растворимости газа в абсорбенте, позволяет снизить удельный расход

абсорбента и уменьшить число тарелок в абсорбере. Однако в случае

необходимости предварительного сжатия газа возрастает расход

потребляемой энергии, что часто лимитирует величину выбранного давления

в аппарате.

Понижение температуры процесса абсорбции

позволяет снизить удельный расход абсорбента и уменьшить необходимое

число тарелок. В промышленных условиях температура абсорбции зависит

главным образом от применяемого охлаждающего агента. В современных

абсорбционных установках, обеспечивающих извлечение практически всех

компонентов газа, включая этан, экономически оправдано ведение процесса

при пониженных температурах с использованием специальных хладагентов:

испаряющихся аммиака, пропана и др. В этом случае затраты на сооружение

и эксплуатацию специальных холодильных установок быстро окупаются за

счет сокращения капитальных и эксплуатационных затрат на другое

оборудование.

Число тарелок в абсорбере и удельный

расход абсорбента взаимосвязаны. Увеличивая расход абсорбента, можно

уменьшить число тарелок и наоборот. Увеличение числа тарелок приводит к

увеличению высоты аппарата, обслуживающих металлоконструкций и затрат на

транспортирование абсорбента в пределах установки.

^ 19

ЗАКОНОМЕРНОСТИ ПРОЦЕССА АБСОРБЦИИ

На основании вышеизложенного можно

сформулировать следующие закономерности процесса абсорбции.

1.

Существует оптимальное место ввода сырья в колонну

1.

Существует минимальная величина подачи абсорбента и тепла в кипятильник

2.

Нельзя достичь 100% чистоты продукта, 100% чистота может быть достигнута

при бесконечном числе тарелок

2.

Чистота газа улучшается при увеличении абсорбента или орошения, и

колебания режима сокращают четкость абсорбции

3.

В режиме полного орошения число тарелок наименьшее

4.

Чем больше разность температур кипения компонентов и больше

относительная летучесть ключевых компонентов в сырье, тем меньше число

тарелок и меньше затраты энергии на абсорбцию

5.

В неполных колоннах можно получить чистым только один продукт.

6.

Два сырья, отличающиеся между собой температурами и составами следует

вводить в колонну отдельно

7.

Кратность орошения по тарелкам - величина переменная

8.

Изменение температур и концентраций по тарелкам различны.